WK-serie Diatomitfilter i rustfrit stål

Dette filter er blevet brugt meget i industrier som spiritus, frugtvin, alkoholfattig, risvin, medicinsk vin, druevin og vandbehandling. Dens filtreringsklarhed er op til 99,8%, den kan filtrere partikler (inklusive mikroorganismer) ud under 1 ~ 0,1 mikron og endda filtrere E. coli ud.

Naturlig kiselgur er ikke et godt filterhjælpemiddel. Det skal behandles kemisk, brændes. Knust. vaskes, tørres, formales og screenes for at fjerne organiske og andre urenheder, forbedre kornethed, porøsitet og overfladeegenskaber for at opnå god filtreringsevne.

Diatoméjord er en biokemisk sedimentær klippe dannet af cellevæggen i diatomer, en vandplante for tusinder af år siden. Den har et utal af små og komplekse porer. Dens partikelstørrelse er meget lille. 2-100 mikrometer i diameter, ca. 90% er et gennemtrængeligt hulrum, dets hovedkomponent er silica, der tegner sig for 85-90%. Det har god kemisk stabilitet, høj temperaturbestandighed, uopløselighed og ikke-toksicitv. Denne porøse partikel giver en ekstremt kraftig filtreringsfunktion, der fjerner partikler (inklusive mikroorganismer og bakterier) fra 0,1 til 1 mikron og endda under 0,1 mikron og bevarer splittelsen.

Det har følgende funktioner:

-Stabil ydeevne og god tilpasningsevne. Da diatoméjordfilterhjælpemidlet hovedsageligt består af silica, er det kemisk stabilt og er velegnet til brug under kolde og varme forhold og forskellige syrekoncentrationer uden at påvirke stamopløsningens basiske egenskaber.

-Høj filtreringseffektivitet og høj klarhed. Filterhjælpemidlerne har forskellige størrelser, skelettet er hårdt, rig på enkelte huller, flerhuller og mange andre former, så filterlaget ikke kan samles tæt, har et stort overfladeareal og en stor porøsitet og opnår høj filtreringseffektivitet og den ideelle klarhed.

-Diamondjord har en afskærmningseffekt. Det har fine partikler og danner en biobeskyttende film på membranen for at fjerne de fleste patogener.

PRODUKTPARAMETRE

| model nr. |

Filtreringsområde S) |

Filter (stk) |

Pumpe |

Mål (mm) |

| WK-450-B |

15.8 |

38 | 20T | 2450x750x850 |

| WK-450-A | 8.5 | 20 | 10T | 1950x750x850 |

| WK-380-B | 9,8 | 38 | 15T | 2350x680x800 |

| WK-380-A | 5.1 | 20 | 10T | 1840x680x800 |

| WK-310 | 3.4 | 20 | 5T | 1700x600x750 |

| WK-250 |

2 |

20 | 3T | 1100x350x450 |

| WK-200 | 1.1 | 15 | 3T | 1100x350x450 |

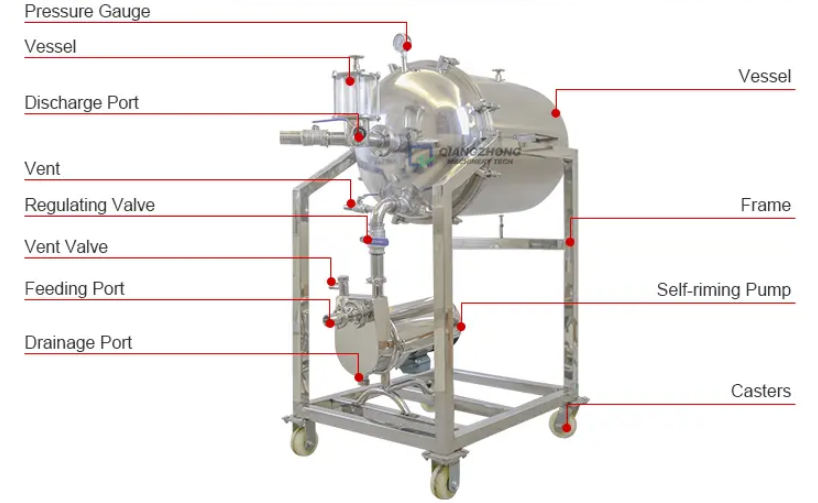

PRODUKTSTRUKTUR

● Dette udstyr består af hus, mellemaksel, filterplade, filternet.stang. luftventil. glas spejl, hjul osv. Alle dele i kontakt med væsken er lavet af rustfrit stål. Huset består af flere sektioner og enkelt sektioner, forseglet med gummitætninger for nem fjernelse og rengøring.

● Kiselgurfilter har åbenlyse fordele i forhold til bomuldskagefilter Energibesparelser på 92%; tab af vin reduceret med 90%

Besparelser på udstyr på 2/3 produktionsreduktion på 3/4

Hæld først ca. 150 til 200 kg ufiltreret liguid i beholderen 10. Tilsæt derefter kiselgur og rør godt. Andelen af kiselgur er vist i tabellen: (præcoating-effekten af den klare væske er bedre)

● Forbind samlingerne med gummislanger (se installationsdiagram), åbn derefter reguleringsventil 9, indløbsventil 7 og udløbsventil 6, luk udløbsventil 5 og pneumatisk drikkevarepumpe 8. På dette tidspunkt. den uklare opløsning i præcoatingsbeholderen 10 pumpes ind i filteret, og den kiselagtige jord indeni indføres også i maskinen. Når filterdugen passerer, cirkuleres den ind i beholderen 10 via udløbsventilen 6. Efter gentagne cyklusser blev den kiselgur i den uklare opløsning fastgjort ensartet til filterdugen. Gennem glasspejlet kan du se den filtrerede opløsning, klar og lys. På dette tidspunkt kan udstødningsventilen 4 samples og sendes til inspektion. Under normale omstændigheder kan den uklare opløsning filtreres efter ca. 15 minutters cirkulation for at opfylde kravene.

● Når prøven har opfyldt kravene, skal du lukke udløbsventilen 6 og åbne udløbsventilen 5 for at aftappe den klare væske.

● Denne maskine skal betjenes af en dedikeret person. Luk ikke udløbsventilerne 5 og 6 under arbejdet. Ellers kan for stort tryk beskadige maskinen. Åbn udstødningsventilerne 1 og 4 inden maskinen startes. Når luften er opbrugt. luk udstødningsventilen. Efter lukningen. udløbsventilerne 5,6 og indløbsventilen 7 er lukket, udstødningsventilerne 1,4 åbnes, og væsken i filteret drænes fra ventilen under filterpatronen. Åbn derefter skallen, skru akselmøtrikken af, fjern filterelementet, vask kiselgur og klæb fast på filterkluden med vand, og saml maskinen til næste brug.

● Filtreringshastighed og filtreringshastighed afhænger af følgende faktorer:

Drikkens art, niveauet af alkohol, sukker, koncentration, urenheder osv. Andelen og doseringen af filterhjælpemidlet, om formlen er passende, om trykket opfylder kravene.

● For at øge den kontinuerlige filtreringstid og fremskynde fyringshastigheden kan der i produktionsprocessen tilføjes kiselgur efter behov. Når uklarheden er høj, strømmer væsken ind i beholderen 10, og den kiselgur tilsættes til beholderen i en dosis. Doseringen er 0,05-0,1 kg diatoméjord pr. 100 liter væske, der skal behandles, og doseringen kan øges eller formindskes i henhold til faktiske forhold.

● Forholdsregler ved filtrering med diatoméjordfilterhjælpemiddel:

I forbehandlingsprocessen er nøglen til filterets succes at danne en ensartet, stabil, revnefri og desolvent diatoméjordforbehandling. Den vigtigste påvirkningsfaktor er maskestørrelsen på det anvendte filtermedium, der svarer til viskositeten af den filtrerede opslæmning og viskositeten på diatomet. Den dårlige riaiditet i filtermediet er også en væsentlig årsag til revnedannelse. Når filtermediet er under et lille tryk, deformeres det ikke. Modstanden øges gradvist med tiden. Når understøtningsstivheden er utilstrækkelig, opstår der deformation, der forårsager revner i det forbelagte diatoméjordlag. Derudover kan der forekomme revner, når kiselgur anvendes alene, og partikelstørrelsen er for fin. På dette tidspunkt kan en vis mængde asbestfibre blandes i kiselguret for at forhindre, at der opstår revner.

Under formalingsprocessen danner kiselgur et jordlag med en tykkelse på 2 mm, ensartet, stabilt og fri for revner og kaste på filterduken. Sådanne tykkelsesværdier er almindeligt anvendte og er baseret på erfaring. Hvis strømningshastigheden er for langsom under formalingen, vil forlakningen være spredt, fugtig og ustabil. Hvis strømningshastigheden er for hurtig, øges forlakketrykket, og trykket fra den overførte væske vil være højere. Derved indsnævres arbejdstrykområdet, filtreringstiden forkortes, og produktionskapaciteten påvirkes. Derfor skal trykket efter formalingsprocessen og efter afslutning justeres til 0,5-1,5 kg / cm3 for at lette filtreringen.

Hvis det er nødvendigt at suspendere under produktionsprocessen, skal du først lukke udløbsventilerne 5 og 6, derefter lukke indløbsventilen 7 og til sidst lukke pumpen 8. så trykket inde i kammeret øges. Når maskinen begynder at arbejde igen, er det nødvendigt at starte pumpen 8. derefter åbner indløbsventilen 7 og til sidst åbner udløbsventilerne 5 og 6. Hvorfor skal vi opretholde trykket inde i maskinen? Formålet er at forhindre, at det diatoméjordlag, der er fastgjort til filterdugen, falder af. På den anden side, hvis væsken og trykket i maskinen ikke opretholdes, næste gang maskinen begynder at arbejde. pumpen har en høj gennemstrømningshastighed og en stor slagkraft, der får jordlaget på filterduken til at blive peptiseret, så den filtrerede væske er uigennemsigtig og klar. I dette tilfælde er det nødvendigt at genoprette i henhold til kravene i den første brugsproces, der påvirker normal produktion.